Многоцелевое металлообрабатывающее оборудование

Аннотация. Дано описание металлообрабатывающего оборудования, представленного в 2013 г. фирмой Hyundai WIA, являющейся ведущим отделением Hyundai Motor Group, г. Сеул (Южная Корея), и специализирующейся на выпуске металлорежущих станков, манипуляторов и автомобильных компонентов, производимых на современном предприятии, расположенном на территории национального университета в г. Чангвон (Южная Корея).

Ключевые слова: металлообрабатывающее оборудование, обрабатывающие центры, многозадачные токарные станки.

В последние годы компания Hyundai WIA осуществила ряд крупных инвестиций в разработку оборудования, отвечающего особым требованиям ключевых отраслей промышленности, например у потребностям производителей изложниц и пресс-форм. На Междунар одной отраслевой выставке EMO 2013, состоявшейся в сентябре 2013 г. в Ганновере (Германия), компания демонстрировала новый высокоскоростной обрабатывающий центр Hi-MOLD 6500, предназначенный для изготовления пресс-форм.

ВЫСОКОСКОРОСТНОЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР HI-MOLD 65000

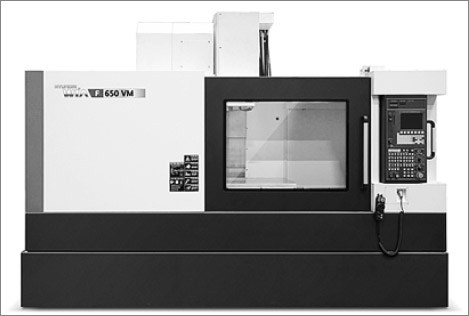

Обрабатывающий центр Hi-MOLD 6500, представляющий собой высокоскоростной станок с двухколонной стойкой, может с успехом использоваться для прецизионной обработки деталей благодаря высокой жесткости портальной компоновки агрегатов и низкому тепловыделению в процессе эксплуатации. Головка на главной оси имеет возможность подниматься, опускаться и перемещаться влево и право по поперечной балке. В свою очередь стол перемещается вперед и назад (рис. 1).

Рис. 1. Вертикальный обрабатывающий центр фирмы Hyundai WIA, предназначенный для прецизионной обработки пресс-форм и изложниц, и его общая компоновка

Система стабилизации термическихискажений

Для устранения теплового расширения в процессе обработки Hyundai WIA применила новую систему стабилизации тепловых искажений Thermal Distortion Stabilizing System. В дополнение к этому все оси имеют привод от ШВП с двумя гайками, которые по желанию заказчика могут оснащаться внутренним охлаждением. Двойной предварительный натяг обеспечивает исключительно высокие показатели позиционирования и повторяемости при практическом отсутствии теплового расширения. Для устранения люфта применено прямое соединение всех ШВП с сервомоторами без использования зубчатых и ременных передач.

Скоростное перемещение по осям осуществляется по линейным направляющим. Их применение позволяет сократить непроизводительное время работы станка, уменьшить машинное время и в результате повысить общую производительность обработки. Быстрое перемещение по осям X, Y, Z осуществляется со скоростью 40 м/мин. Скорость резания – 24 м/мин.

Главный шпиндель

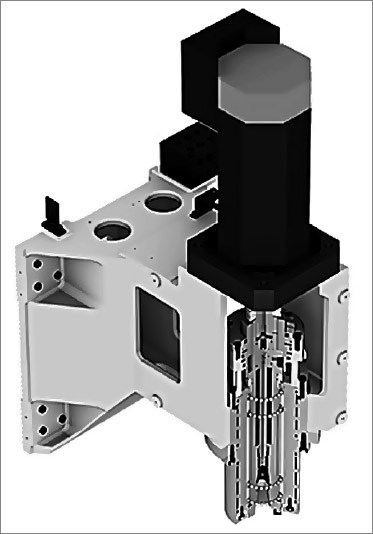

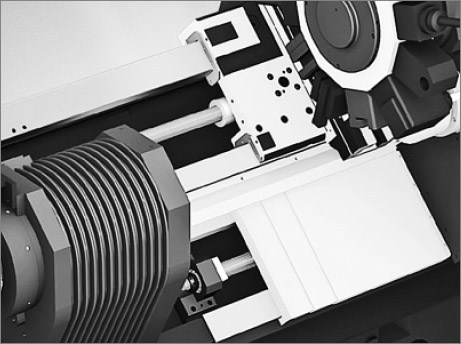

Конструкция шпинделя, рассчитанная на прецизионную работу при частоте вращения 15 000 мин–1 (опцион 18 000 мин–1), содержит сверхточные радиально упорные подшипники, позволяющие развивать высокие положительные и отрицательные ускорения, требующиеся для плавного ведения обработки при высоких частотах вращения (рис. 2). Конструкция шпинделя, объединяющая его элементы в единый блок, обеспечивает низкий уровень шума даже на самых высоких скоростях вращения и исключительно высокую стабильность обработки, достигаемую за счет максимального снижения поступления тепла к шпинделю.

Рис. 2. Встраиваемый главный шпиндель обрабатывающего центра Hi-MOLD65000

Охлаждение шпинделя гарантирует стабильность обработки и увеличение срока службы инструмента, поскольку эффективно снижает его нагрев, особенно при обработке глубоких отверстий. Станок оснащен шпинделем с конусом Big Plus 40, рассчитанным на частоту вращения 15 000 мин–1 (на заказ – 20 000 мин–1) и мощность 22 кВт (18,4 кВт в режиме длительного непрерывного использовании), развивающим крутящий момент 166,8 Н·м.

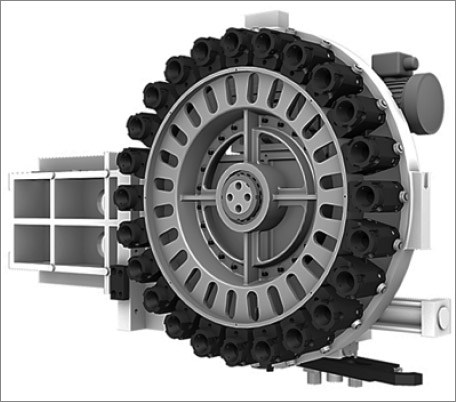

УСТРОЙСТВО АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТОВ И МАГАЗИН

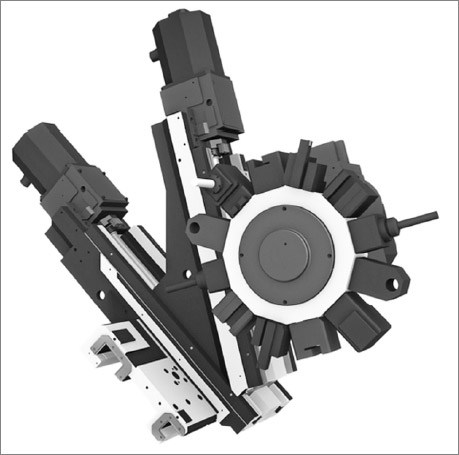

Устройство автоматической смены инструментов и магазин с боковым монтированием (рис. 3) отделены откидываемой заслонкой, которую закрывают на время ведения обработки, и таким образом защищают механизмы от попадания стружки и СОЖ. Когда требуется смена инструмента, обработка приостанавливается, заслонка откидывается и сменщик инструмента заменяет один инструмент другим. После этого заслонка закрывается и обработка возобновляется. Количество инструментов – 30 шт. Система выбора инструмента – Random (произвольная). Продолжительность смены инструмента – 2 с.

Рис. 3. Автоматический сменщик инструментов на 30 станций

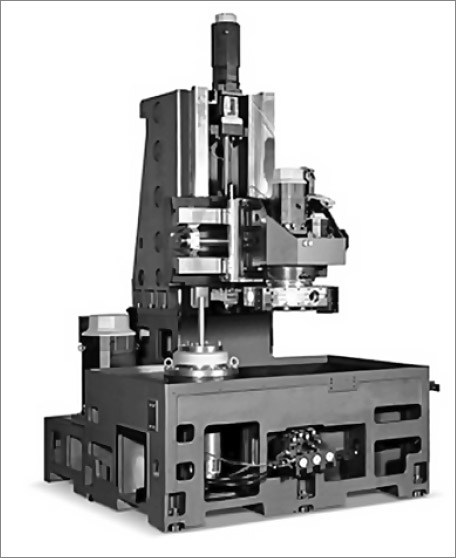

ВЕРТИКАЛЬНЫЙ ТОКАРНЫЙ ЦЕНТР С ЧПУ ДЛЯ ТЯЖЕЛЫХ РЕЖИМОВ ОБРАБОТКИ

Высокопроизводительный вертикальный токарный многоцелевой станок LV1100RM с программным управлением имеет жесткую и прочную станину, рассчитанную на тяжелые режимы обработки, монолитную колонну прямоугольного сечения, отличающуюся высокой прочностью и устойчивостью (рис. 4). Вертикальная схема станка способствует улучшению удаления стружки и позволяет использовать станок в поточном автоматизированном производстве (рис. 5). Подвижная колонна заложена в конструкцию станка с целью достижения высокой точности обработки крупных деталей. Для обеспечения высокой жесткости и сведения к минимуму термических искажений каждая ось непосредственно связана с цифровым сервоприводом. Все оси снабжены прецизионными ШВП большого диаметра с двойными гайками.

Рис. 4. Вертикальный токарный многоцелевой станок LV1100RM

Рис. 5. Общая компоновка станка

По словам разработчиков, конструкция ШВП, использующая предварительный натяг, улучшает позиционирование и воспроизводимость при практическом отсутствии теплового расширения. Все ШВП соединены с сервоприводами напрямую без использования шестерней или ремней, что исключает люфты.

Станок LV1100RM имеет расстояние между центрами 1355 мм и допускает обработку деталей диаметром до 1160 мм. Для перемещения по всем осям применены коробчатые направляющие скольжения. С установленным уравновешивающим цилиндром, сила удара от вертикального быстрого перемещения по оси Zсведена к минимуму. Покатая постель станины улучшает отвод стружки и подачу СОЖ, а также уменьшает нагрев станка. Перемещение по осям: Х – 620 мм, Z – 1000 мм. Быстрое пере- мещение по осям Х и Z – 24 м/мин.

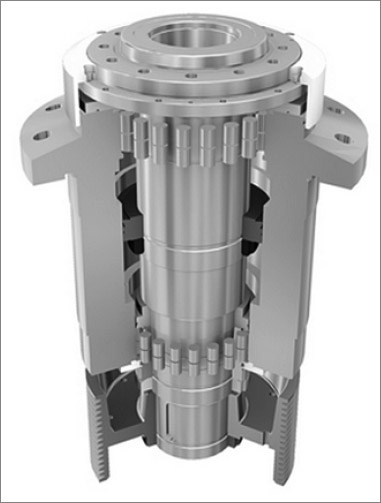

В конструкции главного шпинделя разработчики преследовали цель уменьшить вибрации и термические искажения. Шпиндель обеспечивает обработку с высокой точностью, а его конструкция препятствует попаданию в его внутренние части инородного материала (рис. 6). Резание в тяжелом режиме возможно благодаря системе стабилизации сервопривода и мощному давлению зажатия торцевой зубчатой муфты. Форма и конструкция держателя инструментов обеспечивают высокую эффективность резания.

Рис. 6. Главный шпиндель станка LV1100RM

Технические характеристики центра LV1100RM

| Характеристика | Значение |

| Максимальный диаметр детали, мм | 890 |

| Максимальная длина обточки, мм | 800 |

| Патрон главного шпинделя, мм (дюйм) | 533,4 (21) |

| Патрон контршпинделя, мм | 440 |

| Перемещение по оси Х, мм | 440 |

| Перемещение по оси Z, мм | 810 |

| Скорость быстрого перемещения по осям Х и Z, м/мин | 20 |

| Мощность шпинделя, кВт | 30/22 |

| Частота вращения шпинделя, мин-1 | 2000 |

| Фрезерная головка | |

| Мощность, кВт | 11/7,5 |

| Частота вращения, мин–1 | 3000 |

| Крутящий момент, Н·м7 | 0/47,8 |

| Размер цанговой втулки, мм | 34 (ER 50) |

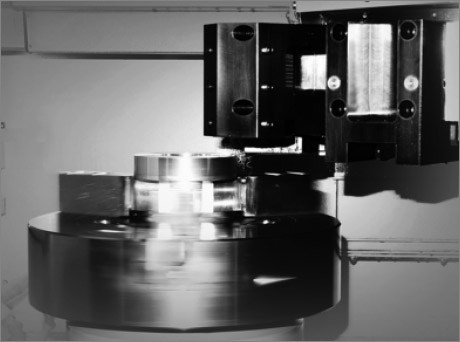

Шпиндель станка LV1100RM, сконструированный с расчетом на получение высокой жесткости и точности обработки, имеет несколько рядов роликовых подшипников. Поставляемая на заказ система «Низкое-высокое давление зажимного патрона» (Hi-Low Chuck Pressure System) позволяет оператору управлять давлением зажатия, основываясь на конкретных условиях обработки. Контурная обработка выполняется с использованием ВС-осей, позволяющих оператору вести обработку наружных поверхностей и полостей с помощью вращающихся инструментов. Токарный станокLV1100RM имеет защиту от попадания стружки и других инородных материалов внутрь шпинделя, что существенно увеличивает его срок службы. Применение ременного привода шпинделя позволило снизить уровень шума и вибраций, возникающих как при работе на тяжелых режимах, так и при высокоскоростной обработке (рис. 7).

Рис. 7. Обработка детали на станке LV1100RM

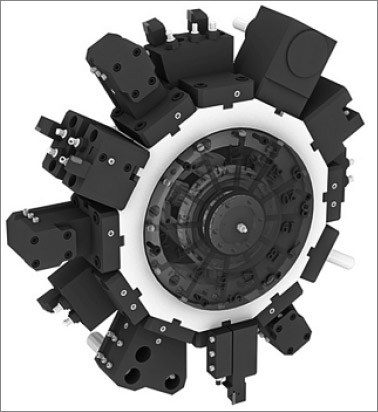

Предлагаемая фирмой Hyundai WIA револьверная головка с сервоприводом, может поставляться с патронами М-типа, имеющими для лучшего зажатия соединительную часть большого диаметра, что делает возможным ведение обработки на тяжелых режимах и в конечном итоге положительно сказывается на долговечности инструментов. Большая стандартная револьверная головка BMT на 12 инструментов позволяет выполнять высокоточные операции фрезерования и точения с одной установки детали. Головка имеет привод от сервомотора, развивающего высокий крутящий момент и обеспечивающего время индексации в обоих направлениях 0,4 с. В последних моделях револьверных головок серии ВМТ верхняя плита сконструирована таким образом, чтобы каждый держатель надежно закреплялся четырьмя болтами и обеспечивал эффективную эксплуатацию инструмента. Эффективность и мощность резания существенно улучшены при выполнении всех операций: фрезерования, сверления и нарезания резьбы.

Возможности станка были существенно расширены за счет добавления жесткой фрезерной головки, которая позволяет удалять материал с боковой стороны детали и угловой головки для выполнения операций по обработке внутренних диаметров. Большой выбор дополнительных держателей инструментов еще больше расширяет возможности станка, среди которых сверление и нарезание резьбы.

В центре применяется последняя версия ЧПУ FANUC i CNC Сontrol. Эта система управления делает доступным множество постпроцессоров, которые можно получить через развитую сеть поставщиков САМ. При наличии компьютерной сети программы можно загружать непосредственно в цеху из рабочей станции автоматизированного управления производством и с помощью поставляемой на заказ диалоговой

системы программирования Manual Guide i можно быстро создавать управляющие программы прямо на панели управления центром.

ОБРАБАТЫВАЮЩИЙ ЦЕНТР NEW VALUE MASTER F650VM

К новым разработкам, о которых фирма Hyundai WIA объявила в 2013 г., относится вертикальный обрабатывающий центр F650VM, пополнивший серию Value Master – популярных станков с ЧПУ (рис. 8). Разработанный с намерением получить исключительно высокие эксплуатационные характеристики при приемлемой цене, центр F650VM объединяет в себе высокотехнологичные возможности обработки как стандартные опции. Перемещение по осям X, Y и Z: 1300, 670 и 635 мм соответственно. В стандартную комплектацию входят: автоматический сменщик с поворотной рукой и магазином на 30 инструментов, система подачи СОЖ через шпиндель (Thru Spindle Coolant), шпиндель типа Big Plus Spindle, патрон для жесткого (синхронного) нарезания резьбы и жидкокристаллический цветной дисплей 10,4». Следует отметить, что обрабатывающие центры Value Master базируются на одинаковых для всех моделей жестких основаниях, в которых воплощены опыт и знания фирмы Hyundai WIA, являющейся ведущим мировым проектировщиком и изготовителем высокотехнологичного механообрабатывающего оборудования.

Рис. 8. Вертикальный обрабатывающий центр F650VM

Несущая система станка

Станина, колонна и салазки центров серии Value Master, сконструированные с применением анализа методом конечных элементов, обеспечивают высокую интенсивность резания и подвижность рабочих органов. Эти элементы отлиты из модифицированного чугуна, что позволяет минимизировать деформацию конструкции станка при обработке на тяжелых режимах. Для стабилизации обработки конструкция станины рассчитана на максимальное поглощение вибраций (рис. 9).

Рис. 9. Шпиндельная бабка и шпиндель центра F650VM

Направляющие

Для сведения к минимуму теплового расширения в процессе обработки все оси оснащены ШВП с двойными гайками. Двойной натяг способствует достижению высокой точности позиционирования и повторяемости при практическом отсутствии теплового расширения. Для устранения люфта все оси напрямую соединены с сервомоторами без использования зубчатых и ременных передач. Быстрое перемещение достигнуто за счет применения линейных направляющих на всех трех осях. Скорости перемещения по осям: X и Y – 36 м/мин, Z – 30 м/мин.

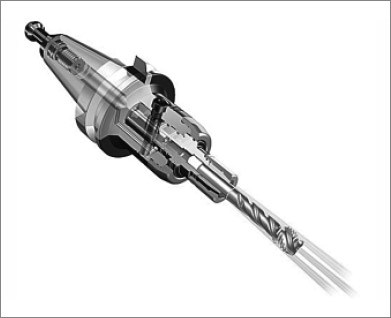

Шпиндель Big Plus

В стандартной шпиндельной системе Big Plus BBT 40 имеется двойной контакт между поверхностью шпинделя и фланцем держателя инструмента (рис. 10). Для эффективной обработки глубоких элементов детали центр F650Value Master оснащен шпинделем мощностью 18,4 кВт, рассчитанным на частоту вращения до 10 000 мин–1. Высокоточные радиально-упорные подшипники позволяют получать высокие положительные и отрицательные ускорения при скоростном резании. Главный шпиндель создает малое количество шума и вибраций даже на самых высоких оборотах обработки, характеризуется высокой стабильностью обработки и минимальным поступлением тепла к его внутренним частям.

Рис. 10. Принципиальная схема шпинделя Big Plus

Стандартная система подачи

СОЖ через шпиндель Для расширения эксплуатационных возможностей фирма Hyundai WIA включила систему подачи СОЖ через шпиндель в стандартную комплектацию центра Value Master F650VM (рис. 11). Эта опция особенно полезна при сверлении глубоких отверстий, которое требует поддержания обрабатываемой поверхности свободной от образующейся стружки. Применение данной системы позволяет также сократить продолжительность технологического цикла при одновременном увеличении ресурса инструмента.

Рис. 11. Подвод СОЖ через шпиндель, входящий в стандартную комплектацию центра F650VM

Автоматический сменщик инструментов

Вертикальные центры серии Value Master снабжаются сменщиком бокового монтирования с поворотной рукой, рассчитанным на 30 инструментов (рис. 3). Это устройство позволяет заменять инструмент всего за 1,5 с. При емкости 30 инструментов (плюс 1 в шпинделе) устройство позволяет существенно сократить время подготовки к работе, особенно при большом количестве требующихся инструментов.

Устройство автоматической смены инструментов и магазин с боковым монтированием отделены откидываемой заслонкой, которую закрывают на время ведения обработки, и таким образом защищают механизмы от попадания стружки и СОЖ. Когда требуется смена инструмента, обработка приостанавливается, заслонка откидывается и сменщик инструмента заменяет один инструмент другим. После этого заслонка закрывается и обработка возобновляется.

Управление

Программирование и эксплуатация нового F650VM легко осуществляются с помощью современной системы ЧПУ Fanuc i-Series и цветного жидкокристаллического монитора 10,4», входящих в стандартную комплектацию станка. Фирма Fanuc предлагает наиболее популярную систему управления, отличающуюся совместимостью и чрезвычайно высокой надежностью.

Новый станок, рассчитанный на применение на небольших и средних предприятиях, тем не менее, обладает высокой производительностью при непрерывном использовании (24 ч в сутки и 7 дней в неделю). При таком большом количестве высокотехнологичных опций у пользователя не возникает необходимости отказываться от каких-либо операций или искать компромиссные решения.

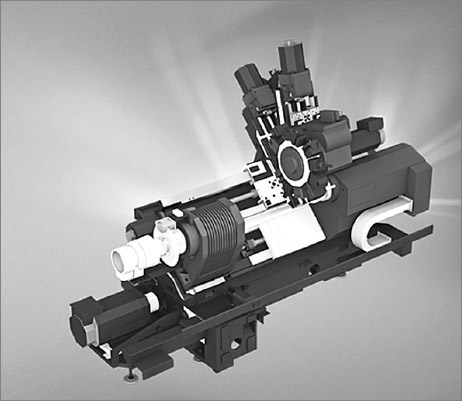

МНОГОЗАДАЧНЫЕ ТОКАРНЫЕ ЦЕНТРЫ L2100Y/SY

На выставке в Карлсштадте, шт. Нью-Джерси, США, компания представила серию многозадачных токарных центров L2100Y/SY, с клиновидной конфигурацией оси Y (наклонной стойкой) и револьверной головкой BMT 65 (VDI 140), предназначенных для выполнения полного цикла фрезерной и токарной обработки детали с одной установки (рис. 12 и 13). Синхронизированные 8-дюймовый главный шпиндель и 6-дюймовый контршпиндель (станки S-компоновки) позволяют прецизионно обтачивать передний и задний концы цилиндрических деталей. Расстояние над станиной 630 мм, над салазками суппорта 300 мм. Максимальный диаметр обточки 335 мм. Максимальная длина обтачиваемой заготовки 468 мм.

Рис. 12. Многозадачный токарный центр L2100Y/SY

Рис. 13. Клиновидная компоновка Y-оси центра L2100Y/SY

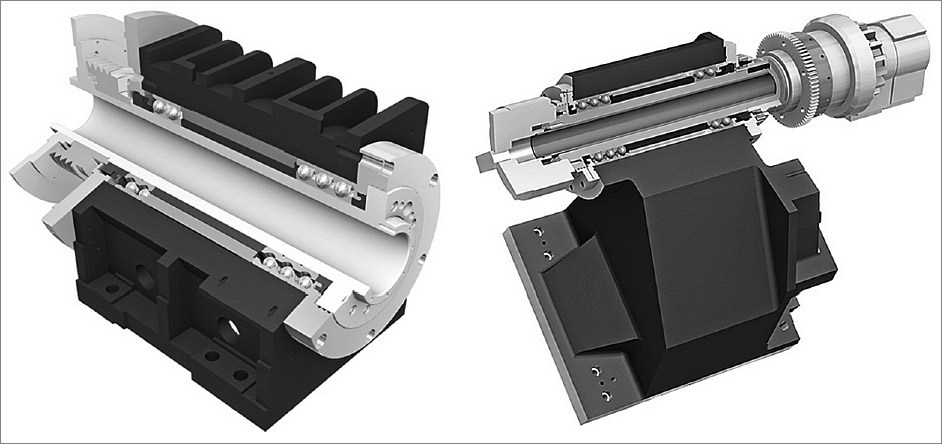

Конструкция станины

Все основные несущие элементы многоцелевых центров L2100Y/SY сконструированы с применением анализа методом конечных элементов для обеспечения интенсивного резания и высокой подвижности рабочих органов и отлиты из модифицированного чугуна (механита), что позволяет минимизировать деформацию элементов конструкции при обработке на тяжелых режимах. Для стабилизации обработки конструкция станины рассчитана на максимальное поглощение вибраций (рис. 14).

Рис. 14. Вид на внутреннюю часть станка L2100Y/SY

Все оси имеют привод от ШВП с двумя гайками, которые по желанию заказчика могут оснащаться внутренним охлаждением. Двойной предварительный натяг обеспечивает исключи тельно высокие показатели позиционирования и повторяемости при практическом отсутствии теплового расширения. Для устранения люфта применено прямое соединение всех ШВП с сервомоторами без использования зубчатых и ременных передач.

Направляющие

Точное перемещение по осевым направляющим под действием больших нагрузок достигнуто благодаря применению на всех трех осях термически упрочненных шлифованных коробчатых направляющих широкого профиля. Конструкция наклонной Y-оси обеспечивает высокую точность позиционирования и легкость программирования, что в конечном итоге увеличивает производительность. Перемещение по осям: Х и Y – 210 и 100 мм соответственно, Z – 580/500 мм. Скорость быстрого перемещения 18 и 12 м/мин по осям Х и Y, по оси Z – 24/24 м/мин.

Рис. 15. Шпиндельные узлы станка

Главный шпиндель

Станок L2100Y/SY оснащен главным шпинделем, обеспечивающим частоту вращения до 4500 мин–1. 8-дюймовый шпиндель, не имеющий зубчатых передач, разработан для выполнения прецизионной обработки, и его конструкция рассчитана на возникновение минимального теплового расширения при высоких частотах вращения и под действием больших нагрузок резания. Кроме этого,увеличением диаметра и толщины шпинделя, а также благодаря использованию сверхпрецизионных радиально-упорных подшипников достигнуты высокие скорости увеличения и снижения частоты вращения, обеспечивающие плавное ведение высокоскоростной обработки. Даже при самых высоких частотах вращения главный шпиндель создает шум и вибрации на крайне незначительном уровне, гарантирует исключительную стабильность обработки и отсутствие переноса к нему тепловой энергии. Это способствует существенному увеличению ресурса шпинделя и получению высокого качества обработанной поверхности каждой обработанной детали.

Рис. 16. Опорная плита револьверной головки ВМТ станка L2100Y/SY

Контршпиндель

Контршпиндель с С-осью, обеспечивающий индексирование с точностью 0,001 град., имеет привод от ШВП и сервомотора на оси В, что обеспечивает высокую точность и воспроизводимость. Движение заготовки между двумя шпинделями во вращательном состоянии формируется системой синхронизирующего управления, применение которой сокращает продолжительность цикла обработки. Главный и контршпиндель имеют управление по оси С. Контурная обработка с использование оси С также возможна. Что позволяет пользователю, используя приводные инструменты и ось Y, обрабатывать внешние поверхности и карманы сложных деталей.

Револьверная головка

Многозадачные станки серии L2100Y/SY оснащены большой револьверной головкой BMT на 12 станций, позволяющей выполнять высокоточные операции фрезерования без переустановки детали. Сервомотор с большим крутящим моментом в приводе головки ВМТ обеспечивает время индексации не хуже 0,4 с в любом направлении. Опорная плита в последнем поколении головок ВМТ обеспечивает повышение эффективности использования инструментов и жесткости их крепления, поскольку последнее надежно реализуется с помощью 4 болтов. Общая мощность резания и производительность значительно улучшены для всех операция, включая фрезерование, сверление и нарезание резьбы. Производительность станка повышена благодаря применению фрезерной головки Straight (жесткой), с помощью которой выполняется съем металла с боковой поверхности детали, и угловой фрезерной головки Angular, предназначенной для обработки внутренних диаметров.

Рис. 17. Общая компоновка станка L2100Y/SY

Управление

Программирование и эксплуатация нового F650VM легко осуществляются с помощью современной системы ЧПУ Fanuc 32i-Series и цветного жидкокристаллического монитора 10,4» с ориентированным на пользователя программным обеспечением Fanuc Manual Guide i. Фирма Fanuc предлагает наиболее популярную систему управления, отличающуюся совместимостью и чрезвычайно высокой надежностью.

Обзор выполнен по материалам интернет-ресурсов:

- http://www.hyundai-wiamachine.com/home/news/product-releases/20130912-new-hyundaiwia-hi-mold6500-debuts-at-emo.html

- http://www.hyundai-wiamachine.com/home/products/vertical_turning/lv1100-series.html#sthash. zoga3vMb.dpuf

- http://www.mfgnewsweb.com/archives/3/7098/Energy-Mfg-sep13/HeavyDutyCNCVerticalTurningCenter.aspx

- http://www.hyundai-wiamachine.com/home/products/vertical_turning/lv1100-series.html (Дата обращения 06.12.2013)

- http://www.hyundai-wiamachine.com/home/news/product-releases/20131025-new-valuemaster-f650vm-machining-center.html

- http://www.hyundai-wiamachine.com/home/news/product-releases/20131025-new-valuemaster-f650vm-machining-center. html#sthash.77MIB8je.dpuf

- http://www.hyundai-wiamachine.com/home/news/product-releases/20130214-multi-taskingturning-centers-with-y-axis.html#sthash.qTHpryoB.dpuf

- http://www.hyundai-wiamachine.com/home/news/product-releases/20130214-multi-taskingturning-centers-with-y-axis.html